SHINIは、材料の取り扱いから高度な自動化まで、プラスチック加工機械の全面的的なソリューションを提供しています。製造効率と品質を向上させるために、私たちが全力を尽くします。

この会社は、Shiniによって再設計された生産システムを大いに評価しています。このシステムの導入により、太陽光発電業界の射出成形工場での作業効率が大幅に向上しました。このアップデートは、Shiniよる最新の製造システムの実装によるポジティブな成果を示しており、効率性や生産能力の向上が全体的に実現されています。

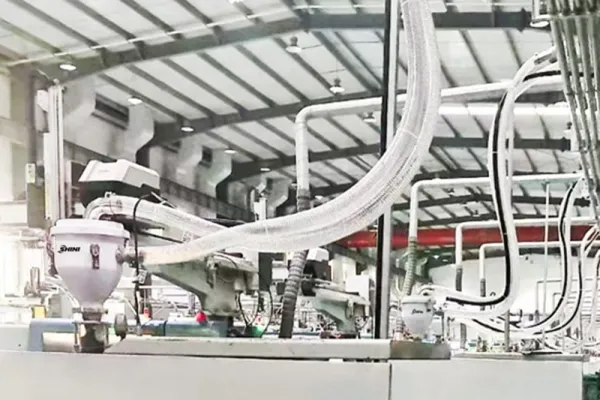

関連機械

太陽エネルギーシステム用の材料を専門に扱う会社から、原材料の処理能力を強化するための相談がありました。現場評価と技術相談の後、Shiniはお客様の実際の製品特性と生産プロセスに合わせて、信頼性と安定性の高い完全な原料処理システムを提供しました。

導入背景

お客様は4列88台の射出成型機があり、型締力は160t~260tである。 処理する原料は主にPA、PPO、PPE、一部のガラス繊維強化コンパウンドなどがあり、主に太陽光発電エネルギー製品生産に使用されます。

解決策の特徴

1. 省エネで高安定性

当社が提供するシステムは、4組のブロワーで構成され、それぞれが22台の射出成形機に材料を供給します。 この集中セットアップにより、個別の材料ローダーに比べ、エネルギー消費が大幅に削減さ れました。 コストを最小限に抑え、設備の無駄を省くため、既存の独立型真空ホッパーローダー42台が、ダイヤフラムバルブを後付けすることでシステムに統合されました。 さらに、大容量でエネルギー効率の高いSHD-Eドライヤーを9台、給餌室に設置した。 この集中化されたセットアップにより、各機械の横に乾燥機を配置するのに比べ、工場の周囲温度と騒音レベルが改善され、スペース利用も最適化されました。

2. フレキシブルでクリーンな材料供給

各乾燥機の底部には多管カットオフ式吸着装置が装備され、材料分配ステーションと組み合わされています。 このセットアップにより、材料が残留することなく複数の経路やレーンをシームレスに切り替えることができるため、汚染を防ぎ、無駄を省くことができます。耐摩耗性とパイプの互換性を考慮して設計された分配ステーションは、88台のマシンのどれもが、必要な時にどの材料でも利用できるようになっています。最大32台の機械が、中断することなく同じ材料を同時に処理できます。

お客様の声

導入以来、この原料集中処理システムは当社の射出成型工場の業務効率、労働条件、生産の一貫性を大幅に改善しました。

当社は塑料産業のソリューションに55年以上も携わっています。